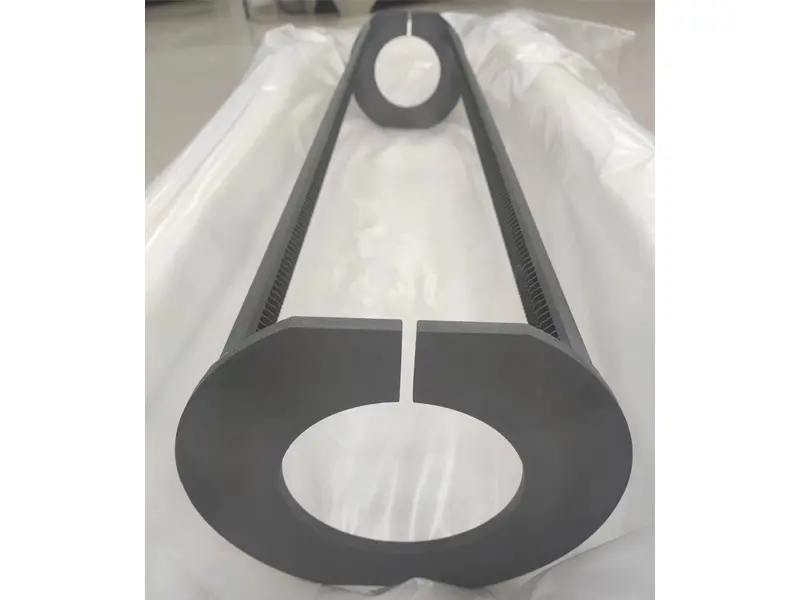

Semicera provides high-quality Solid Silicon Carbide(SiC) Etching Ring as well as customized services. Our Solid Silicon Carbide(SiC) Etching Ring is precision manufactured and strictly quality controlled to ensure its durability and reliability, which can be widely used in semiconductor manufacturing and other related fields. You can buy solid silicon carbide (SiC) etching rings from our factory with confidence. Semicera looks forward to establishing a long-term partnership with you in China.

Why is Silicon Carbide Etching Ring?

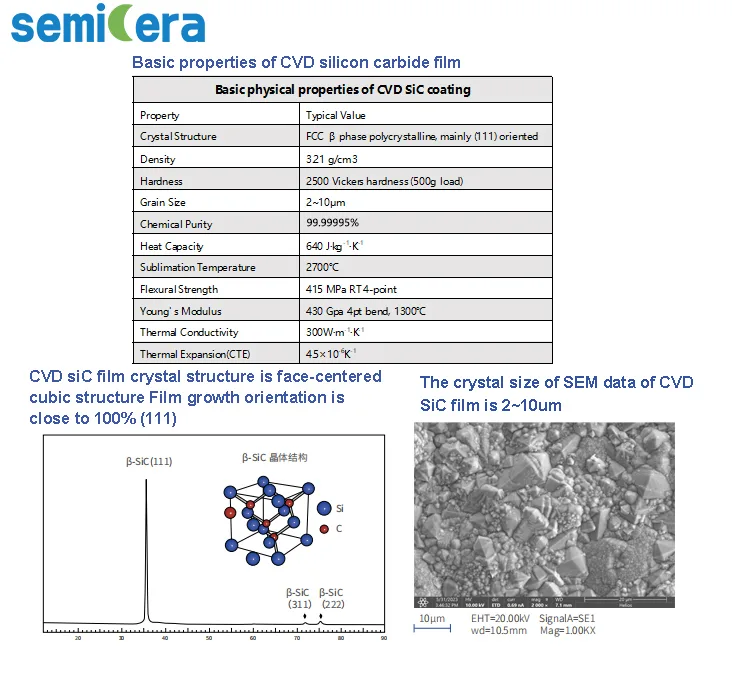

The Solid Silicon Carbide(SiC) Etching Rings offered by Semicera are manufactured by the Chemical Vapor Deposition (CVD) method and are an outstanding result in the field of precision etching process applications. These Solid Silicon Carbide(SiC) Etching Rings are known for their excellent hardness, thermal stability and corrosion resistance, and the superior material quality is ensured by CVD synthesis.

Designed specifically for etching processes, the Solid Silicon Carbide(SiC) Etching Rings’ rugged structure and unique material properties play a key role in achieving precision and reliability. Unlike traditional materials, the solid SiC component has unparalleled durability and wear resistance, making it an indispensable component in industries that require precision and long life.

Our Solid Silicon Carbide(SiC) Etching Rings are precision manufactured and quality controlled to ensure their superior performance and reliability. Whether in semiconductor manufacturing or other related fields, these Solid Silicon Carbide(SiC) Etching Rings can provide stable etching performance and excellent etching results.

If you are interested in our Solid Silicon Carbide(SiC) Etching Ring, please contact us. Our team will provide you with detailed product information and professional technical support to meet your needs. We look forward to establishing a long-term partnership with you and jointly promoting the development of the industry.

Il nostro vantaggio, perché scegliere Semicera?

✓Top-quality in China market

✓Good service always for you, 7*24 hours

✓Short date of delivery

✓Small MOQ welcome and accepted

✓Custom services

Applicazione

Suscitatore di crescita dell'epitassia

I wafer in carburo di silicio/silicio devono passare attraverso più processi per essere utilizzati nei dispositivi elettronici. Un processo importante è l'epitassia di silicio/sic, in cui i wafer di silicio/sic vengono trasportati su una base di grafite. Vantaggi speciali della base di grafite rivestita in carburo di silicio di Semicera comprendono una purezza estremamente elevata, un rivestimento uniforme e una durata di servizio estremamente lunga. Hanno anche elevata resistenza chimica e stabilità termica.

Produzione di chip a LED

Durante l'ampio rivestimento del reattore MOCVD, la base planetaria o il vettore sposta il wafer del substrato. Le prestazioni del materiale di base hanno una grande influenza sulla qualità del rivestimento, che a sua volta influisce sulla velocità di rottami del chip. La base rivestita in carburo di silicio di Semicera aumenta l'efficienza di produzione di wafer a LED di alta qualità e minimizza la deviazione della lunghezza d'onda. Forniamo anche ulteriori componenti di grafite per tutti i reattori MOCVD attualmente in uso. Possiamo ricoprire quasi tutti i componenti con un rivestimento in carburo di silicio, anche se il diametro dei componenti è fino a 1,5 m, possiamo ancora ricoprire con carburo di silicio.

Campo a semiconduttore, processo di diffusione dell'ossidazione, Ecc.

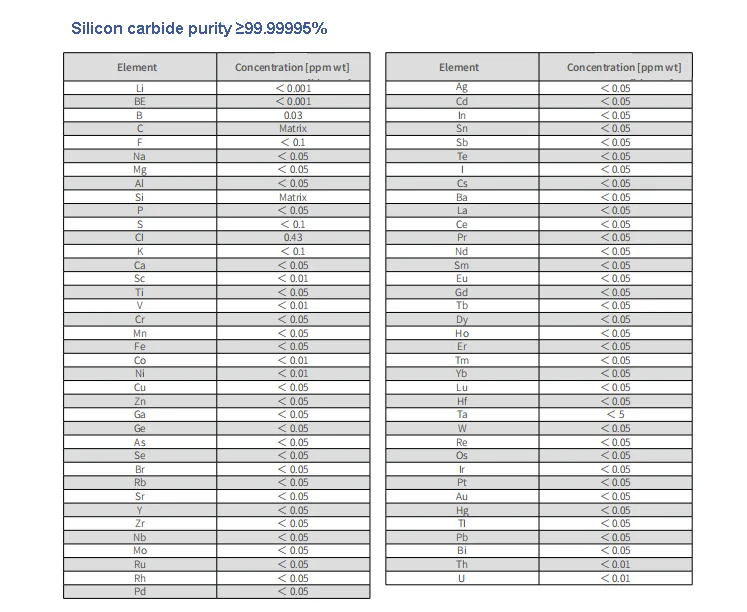

Nel processo di semiconduttore, il processo di espansione dell'ossidazione richiede un'elevata purezza del prodotto e in semicera offriamo servizi di rivestimento personalizzati e CVD per la maggior parte delle parti in carburo di silicio.

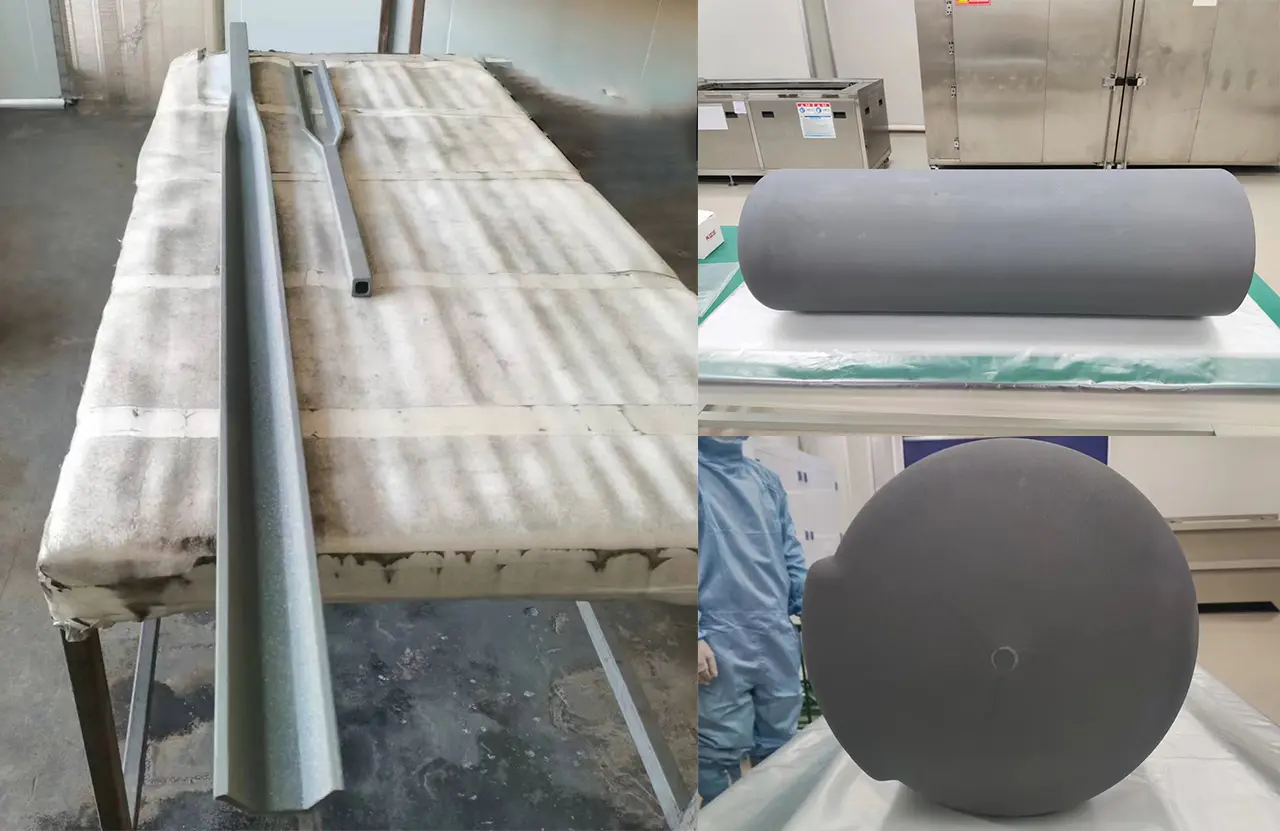

L'immagine seguente mostra la sospensione in carburo di silicio a rozza di semicina e il tubo del forno in carburo di silicio che viene pulito nel 1000-livello senza polvere camera. I nostri lavoratori stanno lavorando prima del rivestimento. La purezza del nostro carburo di silicio può raggiungere 99.99% e la purezza del rivestimento SIC è maggiore di 99.99995%.

Dati della performance SIC CVD semi-Cera.