La dimensione del wafer svolge un ruolo fondamentale nella produzione di semiconduttori, influenzando direttamente l'efficienza della produzione. I wafer più grandi consentono ai produttori di produrre più dispositivi a semiconduttore per unità, riducendo i costi e migliorando la produttività. Ad esempio, è stato dimostrato che il passaggio da 200 mm a 300 mm wafer riduce il prezzo per dado di circa 30–40%. Questa efficienza deriva dalla capacità di spedire più parti in meno tempo e massimizzare la matrice per area di wafer.

Le barche del wafer SIC, note per la loro stabilità e alta conducibilità termica, sono indispensabili nella gestione dei wafer durante la produzione. Il loro design si evolve per ospitare diverse dimensioni di wafer, garantendo operazioni senza soluzione di continuità e processi di produzione ottimizzati.

Asporto chiave

- I wafer più grandi, come 300 mm, migliorano significativamente l'efficienza della produzione consentendo ai produttori di produrre più chip per wafer, riducendo i costi di 30-40%.

Le barche del wafer SIC sono essenziali per la gestione dei wafer durante la produzione, fornendo stabilità e alta conducibilità termica per garantire un allineamento preciso del wafer.

Il passaggio a wafer più grandi come 450 mm presenta sfide, tra cui un aumento dei costi e la necessità di attrezzature avanzate, ma offre potenziale per una maggiore efficienza.

- I wafer più piccoli, come 200 mm, rimangono preziosi per applicazioni specializzate a causa dei loro requisiti di investimento più bassi e dell'idoneità per i mercati di nicchia.

- I produttori devono bilanciare i benefici di Wafer più grandi con le complessità dell'implementazione per ottimizzare efficacemente i processi di produzione.

- Il design delle barche del wafer SIC si evolve con dimensioni del wafer, garantendo che possano supportare l'aumento del peso e della superficie dei wafer più grandi mantenendo la stabilità operativa.

- Investire in sistemi di gestione automatizzati insieme alle barche di wafer SIC è cruciale per gestire le complessità della produzione di wafer più ampia e migliorare l'efficienza complessiva.

Panoramica delle dimensioni del wafer

Dimensioni di wafer comuni nella produzione di semiconduttori

La produzione di semiconduttori si basa su wafer di dimensioni variabili, ciascuno su misura per esigenze di produzione specifiche. Le dimensioni del wafer più diffuse includono 200 mm (8 pollici) e 300 mm (12 pollici) wafer. Queste dimensioni dominano l'industria a causa del loro equilibrio tra costo-efficacia e efficienza di produzione. Mentre Wafer da 200 mm rimanere ampiamente utilizzato per i sistemi legacy e alcune applicazioni specializzate, Wafer da 300 mm sono diventati lo standard per la produzione ad alto volume.

L'industria ha anche esplorato wafer più grandi, come 450 mm (18 pollici) Wafer, per soddisfare le richieste future. Tuttavia, il passaggio a queste dimensioni maggiori presenta sfide significative. I produttori devono soddisfare i costi maggiori, i requisiti di litografia complessi e la necessità di sistemi di gestione automatizzati avanzati. Nonostante questi ostacoli, la ricerca continua a concentrarsi sullo sviluppo di tecnologie che possono supportare dimensioni di wafer più grandi, garantendo la prontezza per i futuri turni di mercato.

Vantaggi e sfide di diverse dimensioni del wafer

Ogni dimensione del wafer offre vantaggi distinti e pone sfide uniche. Wafer più piccoli, come 200 mm, sono economici per la produzione di lotti più piccoli o chip specializzati. Richiedono meno investimenti in attrezzature e infrastrutture, rendendoli ideali per i mercati di nicchia. Tuttavia, la loro superficie limitata limita il numero di chip prodotti per wafer, che possono influire sulla scalabilità.

Wafer più grandi, come 300 mm, migliorare significativamente l'efficienza della produzione. Consentono ai produttori di produrre più chip per wafer, riducendo il costo per madio di circa 30–40%. Questa efficienza deriva dalla capacità di massimizzare l'area utilizzabile del wafer. Tuttavia, la transizione a Wafer da 300 mm Richiesto investimenti sostanziali in nuove strutture e attrezzature, che rappresentavano barriere finanziarie iniziali per molti produttori.

Il potenziale passaggio a Wafer da 450 mm Promette guadagni di efficienza ancora maggiori. Questi wafer potrebbero ridurre ulteriormente i costi di produzione e aumentare la produttività. Tuttavia, le sfide associate a questa transizione sono considerevoli. I produttori affrontano costi più elevati per la ricerca e lo sviluppo, nonché la necessità di riprogettare i processi e le attrezzature esistenti. Inoltre, le preoccupazioni per il raggiungimento di un sufficiente ritorno sugli investimenti hanno rallentato l'adozione diffusa.

"L'industria dei semiconduttori deve valutare attentamente i benefici di wafer più grandi rispetto ai costi e alle complessità dell'attuazione", come evidenziato dagli sforzi di ricerca in corso.

Impatto della dimensione del wafer sull'efficienza della produzione

Considerazioni di throughput e rendimento

La dimensione del wafer influisce direttamente sulla produzione nella produzione di semiconduttori. Wafer più grandi, come 300 mm, consentire ai produttori di produrre più chip per wafer rispetto ai wafer più piccoli come 200 mm. Questa maggiore capacità migliora la produttività, consentendo cicli di produzione più veloci e volumi di uscita più elevati. Ad esempio, a Wafer da 300 mm può ospitare significativamente più chip di un Wafer da 200 mm, rendendolo la scelta preferita per la produzione ad alto volume.

Tuttavia, le considerazioni sui rendimenti complicano i benefici di wafer più grandi. Storicamente, la resa tende a diminuire all'aumentare della dimensione del wafer. Questo declino si verifica perché i wafer più grandi richiedono processi di produzione più precisi, che richiedono del tempo per perfezionare. Nel tempo, i produttori ottengono rese comparabili in diverse dimensioni di wafer, ma le sfide iniziali possono influire sull'efficienza di produzione. Il delicato equilibrio tra massimizzare la throughput e il mantenimento di un elevato rendimento rimane un focus critico per i produttori di semiconduttori.

"Il processo di semiconduttore diventa più complesso con wafer più grandi, ma il potenziale per un throughput più elevato guida l'innovazione nelle tecniche di produzione", come notato dagli esperti del settore.

Implicazioni sui costi della dimensione del wafer

La dimensione del wafer svolge un ruolo fondamentale nel determinare i costi di produzione. Wafer più piccoli, come 200 mm, sono più convenienti per la produzione di chip specializzati o lotti più piccoli. Richiedono meno investimenti in attrezzature e infrastrutture, rendendoli adatti ai mercati di nicchia. Il costo della produzione e dell'assemblaggio di chip a semiconduttore è generalmente più basso con Wafer da 200 mm rispetto a Wafer da 300 mm, che fa appello ai produttori incentrati su applicazioni sensibili ai costi.

Wafer più grandi, come 300 mm, offrire significativi vantaggi in termini di costi nella produzione ad alto volume. Montato più chip su un singolo wafer, i produttori riducono approssimativamente il costo per dado 30–40%. Questa riduzione deriva dalla capacità di massimizzare l'area utilizzabile del wafer, che riduce i rifiuti di materiale e migliora l'efficienza complessiva. Nonostante questi benefici, il passaggio a Wafer da 300 mm Richiesto investimenti iniziali sostanziali in nuove strutture e attrezzature avanzate.

Il potenziale passaggio a Wafer da 450 mm Introduce implicazioni di costo ancora maggiori. Questi wafer promettono una maggiore produttività ma sono dotati di forti sfide finanziarie. Wafer da 450 mm dovrebbe costare quattro volte più COME Wafer da 300 mme i costi delle attrezzature potrebbero aumentare 20–50%. Questa spesa significativa ha rallentato l'adozione di Wafer da 450 mm, nonostante il loro potenziale per rivoluzionare la produzione di semiconduttori.

"Il costo della transizione a wafer più grandi deve essere attentamente valutato rispetto ai benefici a lungo termine di maggiore efficienza e di un costo ridotto per chip", secondo l'analisi del settore in corso.

Imbarcazioni di wafer sic e loro ruolo nella produzione

Panoramica delle barche del wafer SIC

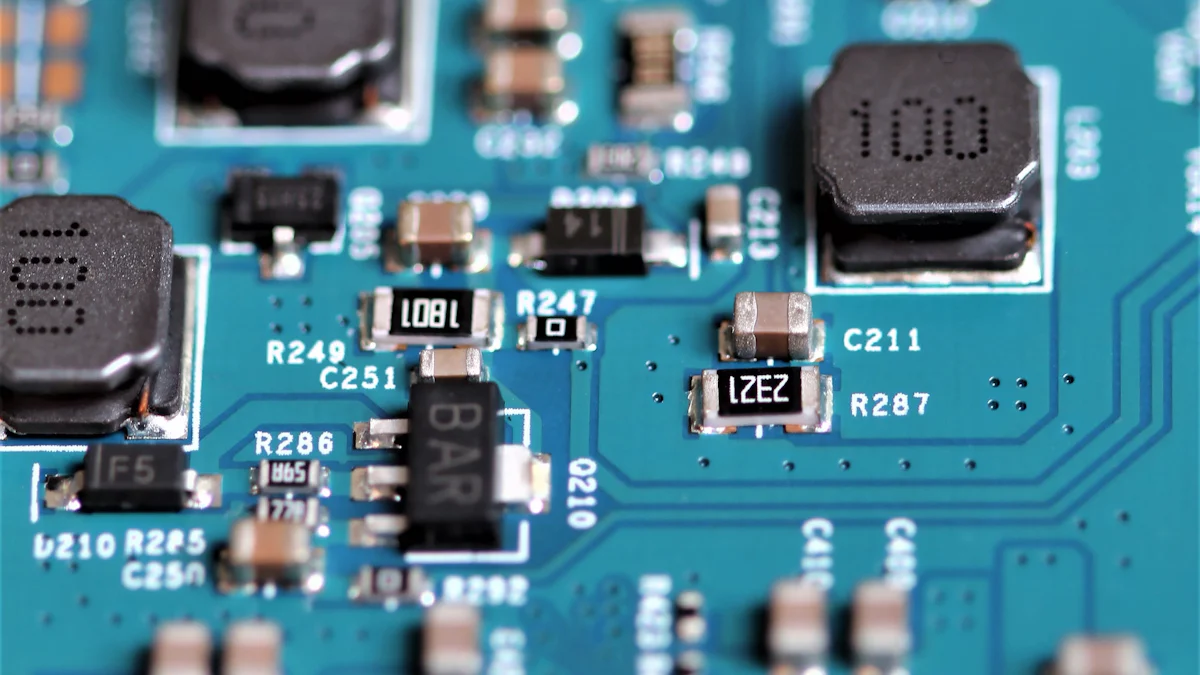

Le barche del wafer di carburo di silicio (SIC) servono come componenti critici nel processo di produzione dei semiconduttori. Queste barche, anche indicate come vettori di wafer, sono progettate per contenere saldamente wafer in carburo di silicio durante varie fasi di produzione. La loro funzione principale è garantire il trasporto sicuro e il posizionamento preciso dei wafer all'interno di ambienti ad alta temperatura, come forni e reattori.

I produttori costruiscono barche di wafer SIC utilizzando carburo di silicio di alta purezza, un materiale rinomato per le sue eccezionali proprietà termiche e meccaniche. Questo materiale avanzato offre una resistenza al calore superiore, consentendo alle barche di resistere a temperature estreme senza compromettere l'integrità strutturale. Inoltre, le barche SIC presentano una notevole stabilità chimica, rendendole resistenti alle sostanze corrosive incontrate durante la fabbricazione di semiconduttori.

Il design di queste barche di wafer spesso include slot o scanalature che contengono saldamente wafer in posizione. Questa caratteristica impedisce il movimento o lo scivolamento durante i processi critici, garantendo l'uniformità e l'accuratezza nel trattamento del wafer. Alcune barche di wafer SiC presentano anche rivestimenti specializzati per migliorare la loro durata ed estendere la durata operativa. Ad esempio, le barche con rivestimento SIC offrono una resistenza al calore e una stabilità chimica ancora maggiore, rendendole ideali per richiedere condizioni di produzione.

"Le barche del wafer SIC svolgono un ruolo indispensabile nel mantenere l'integrità del wafer e l'ottimizzazione dell'efficienza della produzione", come osservato dagli esperti del settore.

Importanza delle barche del wafer sic per diverse dimensioni del wafer

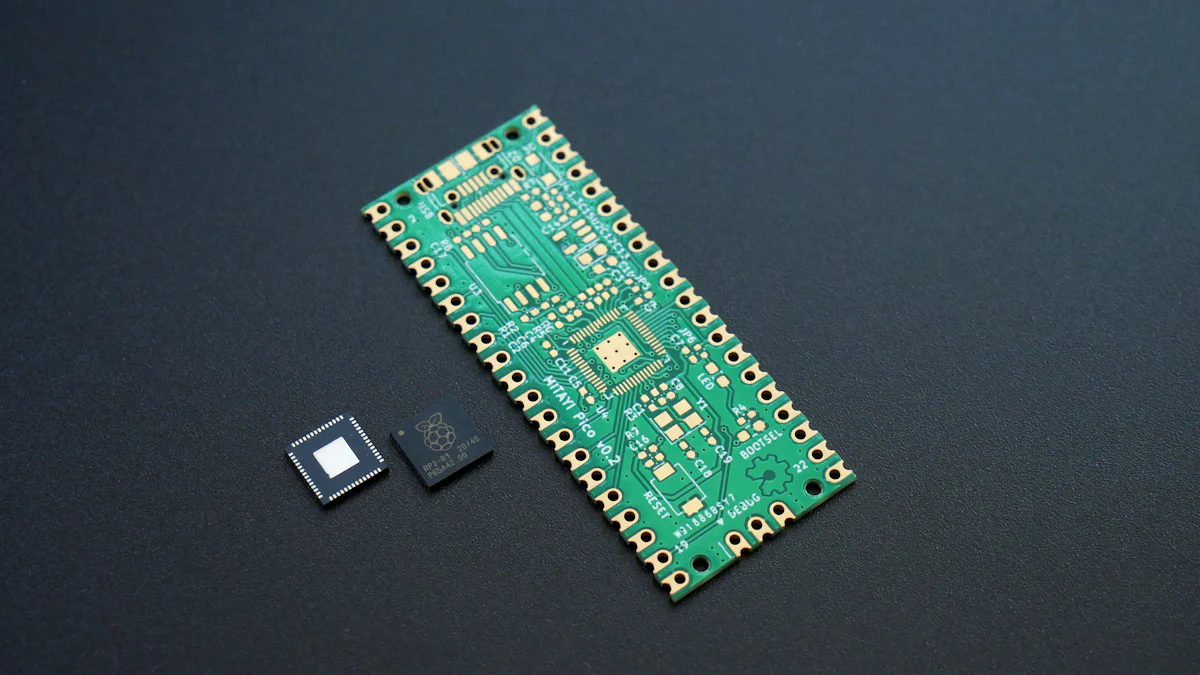

La dimensione del wafer influenza direttamente il design e la funzionalità delle barche del wafer SIC. Man mano che le dimensioni dei wafer aumentano, le barche devono adattarsi per accogliere le dimensioni più grandi mantenendo stabilità e precisione. Ad esempio, le barche progettate per wafer da 200 mm differiscono significativamente da quelle utilizzate per wafer da 300 mm o 450 mm. I wafer più grandi richiedono barche con una maggiore resistenza strutturale e capacità di gestire l'aumento del peso e della superficie.

Le barche del wafer SIC progettate per wafer più piccoli, come 200 mm, sono spesso più compatte ed economiche. Queste barche soddisfano i mercati di nicchia e le applicazioni specializzate in cui i wafer più piccoli rimangono prevalenti. D'altra parte, le barche per wafer da 300 mm danno la priorità all'efficienza di produzione ad alto volume. Il loro design si concentra sulla massimizzazione del throughput garantendo al contempo allineamento e protezione del wafer coerenti.

Il potenziale passaggio a wafer da 450 mm presenta nuove sfide e opportunità per i produttori di imbarcazioni di wafer SIC. Le barche per questi wafer più grandi devono incorporare ingegneria avanzata per supportare le dimensioni e il peso aumentati. Devono inoltre soddisfare la necessità di sistemi di gestione automatizzati, essenziali per gestire le complessità della produzione di wafer più ampia.

Interplay tra dimensioni del wafer e barche di wafer SIC

Regolamenti di progettazione e capacità per le barche del wafer SIC

Il design delle barche del wafer SIC si evolve per soddisfare le esigenze di diverse dimensioni del wafer. Con l'aumentare delle dimensioni del wafer, i produttori devono migliorare l'integrità strutturale e la capacità di queste barche. I wafer più grandi, come 300 mm o i 450 mm emergenti, richiedono barche con framework rinforzati per sostenere il loro peso e la loro superficie. Questo aggiustamento garantisce che i wafer rimangano stabili durante i processi ad alta temperatura, riducendo il rischio di danni o disallineamento.

Le barche del wafer SIC per wafer più piccoli, come 200 mm, danno la priorità alla compattezza e all'efficienza in termini di costi. Queste barche soddisfano applicazioni specializzate in cui dominano i wafer più piccoli. Al contrario, le barche progettate per wafer più grandi si concentrano sulla massimizzazione della produttività e sulla manutenzione della precisione. Ad esempio, le scanalature o le slot in queste barche devono allinearsi perfettamente alle dimensioni del wafer per garantire l'elaborazione uniforme. Questa precisione diventa ancora più critica man mano che le dimensioni dei wafer crescono, chiedendo soluzioni di ingegneria avanzate.

La crescente adozione di semiconduttori a base di SIC ha ulteriormente guidato l'innovazione nella progettazione di barche di wafer. Le barche del wafer SIC ora incorporano caratteristiche come una maggiore stabilità termica e resistenza chimica, che sono essenziali per la gestione di wafer più grandi in ambienti di produzione complessi. Questi progressi non solo migliorano le prestazioni delle barche, ma estendono anche la loro durata operativa, offrendo ai produttori una soluzione economica per la produzione ad alto volume.

"L'evoluzione delle barche del wafer SIC riflette l'impegno del settore nell'ottimizzazione dei processi di produzione di semiconduttori", come evidenziato nelle analisi del mercato.

Efficienza e ottimizzazione nella produzione

L'interazione tra dimensioni del wafer e barche di wafer SIC influisce significativamente sull'efficienza di produzione. I wafer più grandi, se abbinati a barche Wafer SiC ben progettate, consentono ai produttori di elaborare più chip per ciclo di produzione. Questa sinergia riduce i tempi di inattività e aumenta la produttività, rendendo più fattibile la produzione ad alto volume. Ad esempio, un wafer da 300 mm, supportato da una robusta barca da wafer SIC, può ospitare più chip di un wafer da 200 mm, semplificando l'intero processo di produzione.

Le barche del wafer SIC contribuiscono all'ottimizzazione garantendo un allineamento e stabilità del wafer preciso. La loro conduttività termica superiore e la resistenza meccanica minimizzano il rischio di difetti durante i trattamenti ad alta temperatura. Questa affidabilità migliora i tassi di rendimento, il che è cruciale per mantenere il rapporto costo-efficacia nella produzione di semiconduttori. Inoltre, la resistenza chimica del materiale SIC protegge i wafer dalla contaminazione, migliorando ulteriormente la qualità del prodotto.

Il passaggio a wafer più grandi, come 450 mm, presenta nuove opportunità di guadagno di efficienza. Tuttavia, introduce anche sfide che richiedono soluzioni innovative. I produttori di barche di wafer SIC devono sviluppare progetti in grado di gestire le dimensioni e il peso aumentati di questi wafer senza compromettere le prestazioni. I sistemi di gestione automatizzati, integrati con barche Wafer SIC avanzate, stanno emergendo come una soluzione chiave per affrontare queste sfide. Questi sistemi garantiscono operazioni senza soluzione di continuità, riducendo l'intervento manuale e i rischi associati di errori.

"Le barche del wafer SIC svolgono un ruolo fondamentale nel raggiungere l'efficienza e l'ottimizzazione nella produzione di semiconduttori", come riferito nel settore.

Tendenze e raccomandazioni del settore

Tendenze in dimensioni del wafer e utilizzo della barca del wafer SIC

L'industria dei semiconduttori continua a assistere a una costante evoluzione delle dimensioni dei wafer, guidata dalla domanda di una maggiore efficienza di produzione e di dispositivi a semiconduttore avanzati. Storicamente, i wafer da 200 mm hanno dominato il mercato, fungendo da standard per molte strutture di fabbricazione. Tuttavia, la transizione a WAFERS da 300 mm è diventata diffusa a causa della loro capacità di ridurre significativamente il costo per die e aumentare la produttività. Questo spostamento si allinea all'attenzione del settore sull'ottimizzazione dei processi di produzione per soddisfare le crescenti esigenze di consumo e industriali.

La spinta per wafer più grandi, come 450 mm, rappresenta la prossima frontiera nella produzione di semiconduttori. Questi wafer promettono guadagni di efficienza senza pari, consentendo ai produttori di produrre più chip per wafer riducendo al contempo i rifiuti di materiale. Tuttavia, l'adozione di wafer da 450 mm introduce diverse sfide. Le strutture devono investire in attrezzature avanzate, compresi forni verticali e sistemi di trasporto di wafer automatizzati, per gestire le dimensioni e il peso aumentati. Inoltre, l'integrità strutturale di questi wafer più grandi richiede soluzioni innovative per prevenire deformazioni e deformazioni durante la produzione.

Il ruolo del barca del wafer sic si è anche evoluto insieme a queste tendenze. Con l'aumentare delle dimensioni dei wafer, i produttori hanno sviluppato barche di wafer con una maggiore resistenza strutturale e stabilità termica. Questi progressi assicurano che i wafer più grandi rimangano sicuri e allineati durante i processi ad alta temperatura. L'integrazione dei sistemi di gestione automatizzati con le barche del wafer SIC supporta ulteriormente il passaggio del settore verso dimensioni di wafer più grandi, razionalizzando le operazioni e minimizzando l'errore umano.

"La dimensione crescente dei wafer di silicio è una delle tendenze più ovvie della tecnologia dei materiali al silicio", come osservato nelle analisi tecniche. Questa tendenza sottolinea l'impegno del settore per l'innovazione e l'efficienza.

La dimensione del wafer influenza profondamente l'efficienza della produzione modellando la throughput, la resa e la dinamica dei costi. I wafer più grandi consentono un'uscita di chip più elevata per ciclo, mentre i wafer più piccoli soddisfano applicazioni specializzate. Le barche del wafer SIC rimangono indispensabili in questo processo, garantendo la gestione sicura e l'allineamento preciso dei wafer durante la produzione. I loro design in evoluzione ospitano dimensioni di wafer variabili, migliorando la stabilità e l'efficienza operativa. I produttori devono dare la priorità alla sinergia tra le dimensioni del wafer e le barche del wafer SIC per ottimizzare i processi di produzione. Questo focus guiderà l'innovazione, migliorerà il rapporto costo-efficacia e manterrà la competitività nel settore dei semiconduttori in rapido avanzamento.

FAQ

Quali sono i fattori da considerare quando si determinano le dimensioni del wafer per i dispositivi a semiconduttore?

I produttori valutano diversi fattori durante la selezione delle dimensioni del wafer. Questi includono costi di produzione, tassi di rendimento e efficienza complessiva. I wafer più grandi spesso riducono il costo per chip, ma richiedono investimenti significativi nelle apparecchiature avanzate. L'impatto sull'industria dei semiconduttori svolge anche un ruolo, poiché i wafer più grandi possono guidare l'innovazione e soddisfare le crescenti esigenze del mercato.

Come vengono descritte le dimensioni del wafer nel mercato attuale?

Le dimensioni dei wafer sono in genere misurate in millimetri, riflettendo il loro diametro. Le dimensioni comuni includono 200 mm, 300 mm e i wafer emergenti da 450 mm. Le aziende possono anche richiedere dimensioni personalizzate per soddisfare requisiti di produzione specifici.

Quali sono le sfide presentate dalle dimensioni crescenti dei wafer di silicio?

I wafer di silicio più grandi introducono diverse sfide. Questi includono la necessità di nuove attrezzature in grado di gestire un aumento del peso e delle dimensioni. I produttori devono inoltre sviluppare tecniche di modellazione avanzate e wafer più spessi per mantenere l'integrità strutturale. I sistemi di trasporto automatizzati diventano essenziali per gestire i wafer più pesanti in modo efficiente.

Qual è l'uso principale di wafer di silicio da 12 pollici?

I wafer di silicio da 12 pollici (300 mm) dominano la produzione ad alto volume. Sono utilizzati principalmente per chip di memoria e prodotti come personal computer e telefoni cellulari. La loro più grande superficie supporta i processi di precisione, rendendoli ideali per queste applicazioni.

Quali sono le dimensioni comuni dei wafer usati in elettronica?

La produzione di elettronica utilizza comunemente wafer che vanno da 100 mm a 450 mm di diametro. I wafer da 200 mm e 300 mm rimangono le dimensioni più ampiamente adottate. Sebbene i wafer da 450 mm promettano maggiore efficienza, non sono ancora in uso generale a causa di barriere tecniche e finanziarie.

Come è cambiato il diametro del wafer nel tempo?

L'industria dei semiconduttori ha visto un costante aumento dei diametri dei wafer. Il wafer da 300 mm è diventato lo standard per la produzione ad alto volume. La ricerca continua a concentrarsi sul rendere i wafer da 450 mm più pratici, mirando a migliorare ulteriormente l'efficienza e ridurre i costi.

Qual è il significato delle barche del wafer di carburo di silicio (SIC) nell'industria dei semiconduttori?

Le barche del wafer SIC svolgono un ruolo fondamentale nella produzione di semiconduttori. Tengono e trasportano in modo sicuro i wafer durante i processi ad alta temperatura, garantendo stabilità e precisione. Le loro eccezionali proprietà termiche e chimiche contribuiscono alla qualità costante e all'affidabilità nella produzione.

Perché i sistemi automatizzati sono importanti per i wafer più grandi?

I wafer più grandi, come 450 mm, richiedono sistemi automatizzati per una gestione efficiente. Questi sistemi riducono il rischio di errore umano e garantiscono un allineamento preciso durante la produzione. L'automazione affronta anche le sfide poste dall'aumento del peso e delle dimensioni dei wafer più grandi.

Quali vantaggi offrono wafer più grandi nella produzione di semiconduttori?

I wafer più grandi, come 300 mm e 450 mm, consentono ai produttori di produrre più chip per wafer. Ciò riduce il costo per die e aumenta la produttività. Riducono anche i rifiuti dei materiali, rendendoli una scelta economica per la produzione ad alto volume.

I wafer da 450 mm dovrebbero diventare lo standard del settore?

Mentre i wafer da 450 mm promettono significativi guadagni di efficienza, la loro adozione deve affrontare sfide. Gli alti costi delle attrezzature e la necessità di riprogettazioni di processo hanno rallentato il loro uso diffuso. Tuttavia, la ricerca e lo sviluppo in corso mirano a superare questi ostacoli, aprendo la strada all'attuazione futura.