- グラファイトテクノロジーのSICコーティング 高加熱と過酷な化学環境でのグラファイト部品の耐久性を高めます。

- エンジニアの信頼 SiC Coating 気温が上昇したり、化学物質が攻撃した場合でも、グラファイトを損傷から保護するため。

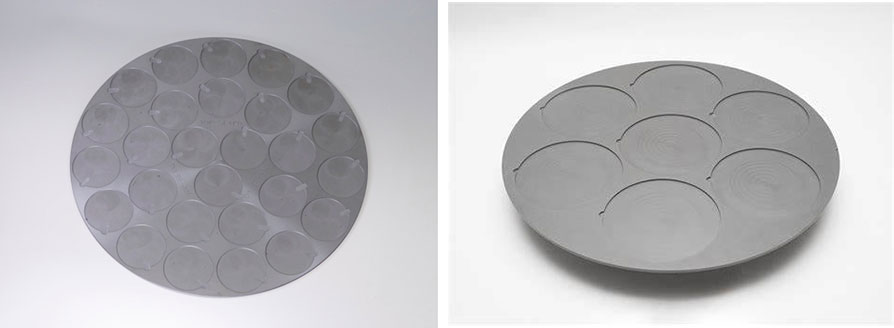

- 多くの産業はaを選択します シリコン炭化物コーティンググラファイトウェーハホルダー 使用中に強度と形状を保持するためです。

要点

- SiCコーティング グラファイト部品を熱、摩耗、化学物質から保護し、困難な環境で長持ちします。

- コーティングはグラファイトに強く結合し、部品を安定させ、非常に高い温度でも損傷を防ぎます。

- 半導体製造、化学処理、冶金などの産業に依存しています SiC被覆グラファイト より良いパフォーマンスとメンテナンスを減らすため。

- SICコーティングされたグラファイト部品は軽量で、形状が簡単で、金属やセラミックよりも腐食に耐えます。

- SICコーティンググラファイトを使用すると、一部の寿命を延ばし、過酷な条件で信頼性を向上させることにより、ダウンタイムとコストが削減されます。

グラファイトテクノロジーのSICコーティング:構造とアプリケーション

SICコーティングとは何ですか?それはどのように適用されますか?

炭化シリコン(SIC)コーティングは、グラファイト表面に保護層を形成します。メーカーの使用 化学気相成長法(CVD) このコーティングを適用します。このプロセスでは、チャンバー内のグラファイト部品を加熱し、シリコンと炭素を含むガスを導入します。これらのガスは高温で反応し、グラファイトに薄い均一なsiC層を堆積させます。この方法は、複雑な形状であっても、強力なカバレッジを保証します。

注:CVDは、SICコーティングの厚さと品質を正確に制御できるため、産業用途の要求に適しています。

SICコーティンググラファイトの物理的および化学的特性

SiC被覆グラファイト 両方の材料の最良の機能を組み合わせています。 SIC層は、摩耗に対する高い硬度と優れた抵抗を提供します。また、酸化と化学攻撃から保護します。グラファイトコアは、部品を軽量で機械の簡単に保ちます。一緒に、彼らは高温と過酷な化学物質に耐えるコンポーネントを作成します。

- SICコーティンググラファイトは、酸とガスからの腐食に抵抗します。

- コーティングは、空気中で最大1600°Cの安定性を維持します。

- 表面は滑らかなままで、摩擦と粒子の蓄積を減らします。

グラファイト基板を使用した結合メカニズム

SICコーティングは、CVDプロセス中にグラファイト基板にしっかりと結合します。高温では、気相のシリコンと炭素原子はグラファイト表面と直接反応します。この反応は、SIC層とグラファイトの間に強い化学結合を形成します。その結果、熱応力下であっても、剥離や亀裂を防ぐ耐久性のあるインターフェイスが得られます。

エンジニアは、極端な環境にさらされた部品の長いサービス寿命を確保するために、この堅牢な結合に依存しています。

グラファイトテクノロジーのSICコーティング:極端な環境でのパフォーマンス

熱安定性および酸化の抵抗

SICコーティンググラファイト部品 優れた熱安定性を示します。シリコンカーバイド層は、高温からグラファイトコアを保護します。多くの産業プロセスは、1500°Cを超える温度に達します。これらの条件では、コーティングされていないグラファイトはしばしば強度を失い、酸化し始めます。 SIC層は障壁として機能します。酸素やその他の反応性ガスがグラファイトに到達するのをブロックします。この保護は、その部分を強力に保ち、迅速な摩耗を防ぎます。

注:SICコーティングは、繰り返し加熱と冷却サイクルの後でも、構造と性能を維持します。この信頼性により、一貫した結果を必要とするアプリケーションに理想的です。

攻撃的な条件での腐食保護

多くの産業は、機器を損傷する可能性のある過酷な化学物質を使用しています。酸、アルカリ、腐食性ガスはほとんどの材料を攻撃します。 SICコーティンググラファイトはこれらの脅威に抵抗します。炭化シリコン表面は、ほとんどの化学物質と反応しません。この特性により、コーティングされた部品が化学プラントやその他の困難な環境で長持ちすることができます。

- SICコーティングは保護します:

- 塩酸

- 硫酸

- 塩素ガス

- フッ素化合物

下の表は、一般的な腐食性環境でのSICコーティンググラファイトがどのようにコーティングされていないグラファイトと比較されるかを示しています:

| 環境 | 光沢が無いグラファイト | SICコーティンググラファイト |

|---|---|---|

| 塩酸 | 急速な腐食 | 目に見えるダメージはありません |

| 硫酸 | 表面侵食 | 表面はそのまま |

| 塩素ガス | 深刻な攻撃 | 安定した |

実世界の産業用途

エンジニアは、多くの業界でSICコーティンググラファイトを使用しています。 Semiconductor manufacturing ウェーハの取り扱いと処理のためにこれらの部品に依存しています。化学プラントは、原子炉や熱交換器に使用します。高温炉には、トレイ、ボート、暖房要素のためにSICコーティンググラファイトが必要です。

- 半導体産業:ウェーハキャリアと受容器は、熱と化学物質の両方に抵抗する必要があります。

- 化学処理:原子炉とパイプは、酸とガスへの絶え間ない曝露に直面しています。

- 冶金:るつぼとカビは、極端な温度で安定性を必要とします。

ヒント:グラファイトテクノロジーでSICコーティングを選択すると、企業がダウンタイムとメンテナンスコストを削減するのに役立ちます。これらの部品の長いサービス寿命は、交換が少なく、失敗のリスクが少ないことを意味します。

グラファイトテクノロジーと代替材料のSICコーティング

コーティングされていないグラファイトとの比較

非厳しいグラファイトは、しばしば過酷な環境で失敗します。それは酸素を吸収し、化学物質と反応し、急速な摩耗と損傷につながります。 グラファイトテクノロジーのSICコーティング グラファイトを保護する障壁を作成します。この障壁は、酸化と化学攻撃を止めます。エンジニアは、寿命が長くなり、障害が少ないことがわかります。

- コーティングされていないグラファイトは、高温で強度を失います。

- SiC被覆グラファイト その構造を維持し、腐食に抵抗します。

- コーティングされた部品を使用する場合、メンテナンスが必要です。

注:多くの産業は、頻繁な交換やダウンタイムを避けるために、SICコーティンググラファイトを選択します。

金属およびセラミックコンポーネントとの比較

金属部品はいくつかの高温タスクを処理しますが、しばしば腐食または変形します。セラミックは熱や化学物質に抵抗しますが、ストレスの下で割れることがあります。 SICコーティンググラファイトは、両方の最高の機能を組み合わせています。それは極度の暑さで強く、ほとんどの化学物質に抵抗します。グラファイトのコアは、部品を軽くて形状を簡単に保ちます。

| プロパティ | 金属 | Ceramic | SICコーティンググラファイト |

|---|---|---|---|

| Weight | 重い | 中くらい | ライト |

| Heat Resistance | Good | Excellent | Excellent |

| 耐食性 | 公平 | Good | Excellent |

| 加工性 | 中程度 | ポアー | Good |

ユニークな利点と制限

SICコーティンググラファイトは、独自の利点を提供します。厳しい設定で長持ちし、メンテナンスコストが削減されます。コーティングは、熱と化学物質の両方から保護します。部品は軽量で、カスタム用途のために簡単に設計できます。

ただし、いくつかの制限があります。コーティングプロセスはコストを追加します。 SIC層が損傷すると、下のグラファイトが露出する可能性があります。慎重な取り扱いと品質管理は、これらの問題を防ぐのに役立ちます。

ヒント:耐久性とパフォーマンスの両方を要求するアプリケーションの場合、SICコーティンググラファイトは最大の選択肢として際立っています。

グラファイト技術におけるSICコーティングの機械的および構造的な利点

摩耗および摩耗の抵抗

SICコーティングされたグラファイト部品は、摩耗と摩耗に対する優れた抵抗を示しています。シリコン炭化物層は、下の柔らかいグラファイトを保護する硬い表面を形成します。このハードシェルは、使用中の傷や表面の損傷を防ぎます。多くの産業は、他の材料との摩擦と接触が頻繁に発生する環境でこれらのコーティングされた部品を使用しています。たとえば、in 半導体製造、ウェーハキャリアは、摩耗せずにスムーズに移動する必要があります。 SIC層は、サイクルを繰り返した後でも、表面をそのままに保ちます。

エンジニアは、部品の故障のリスクを減らし、機器をより長く稼働させ続けるため、この耐久性を大切にしています。

カスタマイズ可能性と設計の柔軟性

製造業者は、SICコーティングを適用する前に、グラファイトを多くの形に形作ることができます。この柔軟性により、特定のニーズに合わせてカスタムパーツを作成できます。コーティングプロセスは、品質を失うことなく、複雑な形状と細かい詳細をカバーします。企業は、溝や穴などの特別な機能を備えた部品を設計でき、SIC層から完全に保護されています。

- ユニークな機器のカスタムシェイプ

- コーティングは、シンプルなデザインと複雑なデザインの両方をカバーします

- すべての部品にわたって一貫した品質

このレベルの設計の自由は、他の多くの材料とは別に、グラファイト技術のSICコーティングを設定します。

メンテナンスとサービスライフ

SICコーティンググラファイト部品は、コーティングされていないオプションよりも少ないメンテナンスが必要です。保護層は、熱、化学物質、摩擦による損傷をブロックします。その結果、これらの部品は長持ちし、代替品が少なくなります。企業は、機器がより長くサービスを受け続けるため、時間とお金を節約します。定期的な検査では、長期にわたる使用後もSIC層が安定したままであることが示されています。

ヒント:SICコーティンググラファイトを選択すると、ダウンタイムの削減と全体的な運用コストが削減されます。

グラファイトテクノロジーのSICコーティング用のコアアプリケーションフィールド

![]()

半導体製造

半導体工場は、多くの重要なステップにSICコーティンググラファイト部品を使用しています。 ウェーハキャリア、容疑者、およびボートは、チップ生産中に高熱と過酷な化学物質を処理する必要があります。 SIC層は、これらの部分を損傷から保護します。表面を滑らかに保ち、ウェーハの汚染を防ぐのに役立ちます。エンジニアは、これらのコーティングされた部品が長持ちし、プロセスを安定させているため、これらのコーティングされた部品を選択します。多くの企業は、クリーンルームでSICコーティングされたグラファイトを使用する場合、故障が少なく、ダウンタイムが少ないと報告しています。

ヒント:きれいな表面と強力な保護は、チップの収量と品質を改善するのに役立ちます。

Chemical Processing Equipment

化学プラントは、多くの場合、酸、アルカリ、およびその他の攻撃的な物質を使用します。 SICコーティングされたグラファイトで作られた機器は腐食に抵抗し、困難な条件でも機能し続けます。原子炉、熱交換器、およびパイプは、この保護の恩恵を受けます。コーティングは化学攻撃をブロックし、漏れを止めます。労働者は、これらの部品がメンテナンスと交換が少ないことを発見しました。これによりお金が節約され、植物がスムーズに走り続けます。

- 化学プラントでの一般的な用途:

- 原子炉の裏地

- ポンプ部品

- バルブコンポーネント

高温炉と原子炉

高温炉と原子炉には、極端な熱を処理できる材料が必要です。 SICコーティングされたグラファイト部品は、1500°Cを超える形状と強度を保持します。この技術で作られた炉のトレイ、加熱要素、およびるつぼは、コーティングされていないオプションよりも長く続きます。 SIC層は酸化を停止し、グラファイトのコアを安全に保ちます。オペレーターは、故障が少なく、サービス間隔が長くなることに気付きます。

注:信頼できる炉部品は、安定した生産を維持し、費用のかかる中断を減らすのに役立ちます。

SICコーティングされたグラファイト部品は、過酷な環境で強力なパフォーマンスを提供します。これらのコンポーネントは長持ちし、メンテナンスが少なくなります。多くの業界は、コスト削減と信頼性のためにそれらを選択します。環境給付は、持続可能性に焦点を当てた企業にも魅力的です。このテクノロジーを採用すると、高温および厳しいアプリケーションでより良い結果を達成することができます。

耐久性と効率を求めている企業は、多くの場合、重要な操作のためにSICコーティンググラファイトを選択します。

よくあるご質問

SICコーティングされたグラファイトが、コーティングされていないグラファイトよりも優れている理由は何ですか?

SiC被覆グラファイト 熱、摩耗、化学物質に抵抗します。コーティングはハードバリアを形成します。このバリアは、グラファイトのコアを保護します。多くの産業は、より長い寿命と故障が少ないためにそれを選択します。

グラファイト部品の典型的なSICコーティングはどれくらい厚いですか?

ほとんどのSICコーティングの厚さは50〜500マイクロメートルです。製造業者は、アプリケーションに基づいて厚さを調整します。厚いコーティングは、過酷な環境でより多くの保護を提供します。

破損した場合、SICコーティンググラファイト部品を修復できますか?

わずかな表面損傷の場合、修復が可能です。技術者は、化学蒸気の堆積を使用して部品を再開する場合があります。多くの場合、深刻な損傷には交換が必要です。定期的な検査は、早期に問題を捉えるのに役立ちます。

SiC-coatedのグラファイトから最も有利な企業は?

Semiconductor、化学処理、および冶金産業は、SICコーティンググラファイトを最も使用しています。これらのフィールドには、熱と腐食に抵抗する部品が必要です。

SICコーティンググラファイトは環境に優しいですか?

SICコーティンググラファイトは、多くの代替品よりも長く続きます。交換が少ないということは、無駄が少ないことを意味します。多くの企業は、持続可能性の目標をサポートするためにそれを選択します。