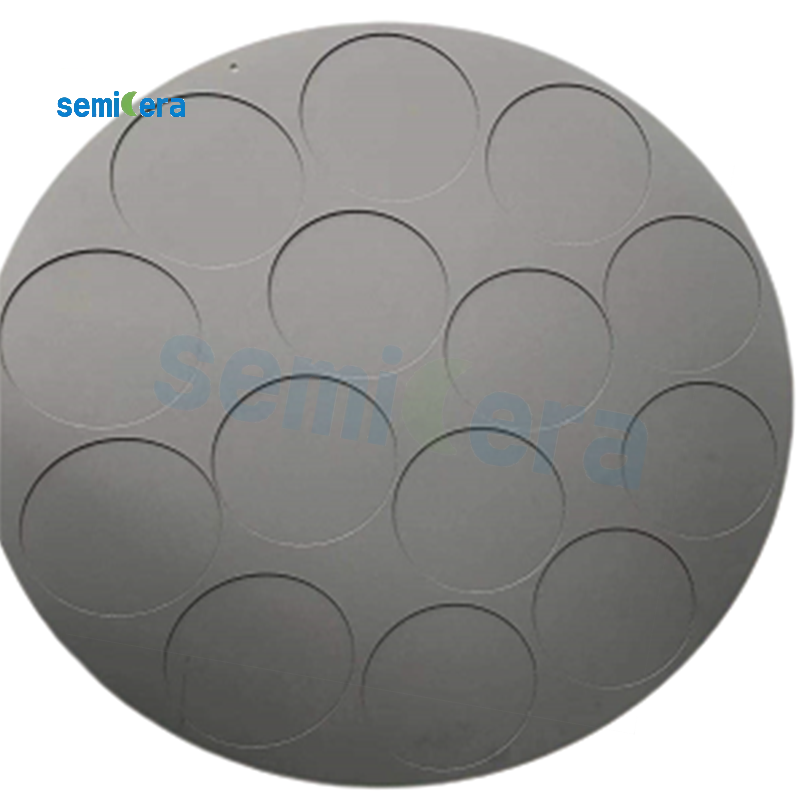

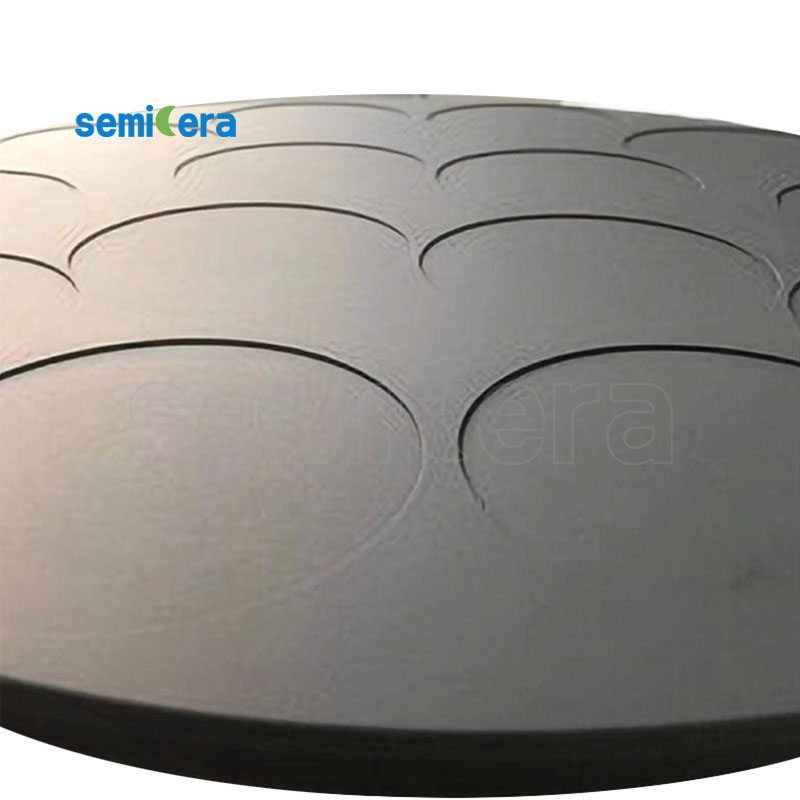

SiC Coatings on Graphite 강한 열 안정성을 제공하고 고온에서 산화를 저항하십시오. 엔지니어는 종종 a를 선택합니다 SiC 코팅 흑연 웨이퍼 Susceptor 반도체 도구 용. 실리콘 카바이드 트레이 거친 산업 환경에서 잘 수행하십시오. 이 코팅은 강렬한 열 사이클 동안 흑연 부품이 오래 지속되는 데 도움이됩니다.

Key Takeaways

- SIC 코팅은 흑연을 보호합니다 산화 및 열 손상의 부품으로 고온 환경에서 더 오래 지속됩니다.

- 이 코팅은 강도를 향상시키고 마모에 저항하여와 같은 산업의 유지 보수 및 다운 타임을 줄입니다. semiconductors 항공 우주.

- 올바른 코팅 두께와 방법 균형을 내구성과 함께 선택하면 시간이 지남에 따라 비용을 절약 할 수 있습니다.

흑연에서 SIC 코팅의 주요 특성

Oxidation Resistance

SiC Coatings on Graphite 산화로부터 탁월한 보호를 제공합니다. 고온에서, 흑연 단독은 산소와 반응하여 이산화탄소를 형성합니다. 이 반응은 재료를 약화시키고 수명을 단축시킵니다. 실리콘 카바이드 층은 장벽으로 작용합니다. 산소가 흑연 표면에 도달하는 것을 방지합니다. 많은 산업 이이 부동산에 의존하여 긴 난방주기 동안 장비를 안전하게 유지합니다.

참고 : 산화 저항은 공기 또는 산소가있는 환경에서 흑연 부품이 오래 지속될 수 있도록 도와줍니다.

Thermal Stability

열 안정성은 재료가 열에 노출 될 때 모양과 강도를 유지할 수 있음을 의미합니다. 흑연의 SIC 코팅은 뛰어난 열 안정성을 보여줍니다. 1500 ° C 이상의 온도에서 녹거나 분해되지 않습니다. 이로 인해 용광로, 원자로 및 기타 고열 설정에 사용하기에 이상적입니다. 코팅은 또한 흑연이 열 충격에 저항하는 데 도움이되며, 온도가 빠르게 변할 때 발생합니다.

- SIC 코팅은 극한 온도에서 구조를 유지합니다.

- 그들은 빠른 온도 스윙으로부터 흑연을 보호합니다.

기계적인 힘 및 내구성

흑연의 sic 코팅은 기계적 강도 흑연 부품의. 코팅은 흠집과 마모에 저항하는 단단하고 거친 층을 추가합니다. 이 추가 강도는 코팅 된 부품이 무거운 하중과 반복적 인 사용을 처리 할 수있게합니다. 반도체 처리와 같은 많은 응용 분야에서,이 내구성은 교체가 적고 가동 중지 시간이 적다는 것을 의미합니다.

| 제품정보 | Uncoated 흑연 | sic 코팅 된 흑연 |

|---|---|---|

| 경도 | 이름 * | 주요 특징 |

| 착용 저항 | 제품 설명 | 제품정보 |

| 서비스 생활 | 짧은 | 더 길게 |

Chemical Inertness

화학적 불활성은 재료가 다른 화학 물질과 쉽게 반응하지 않는다는 것을 의미합니다. 흑연의 SIC 코팅은 산, 알칼리 및 부식성 가스에 대한 강한 저항성을 나타냅니다. 이 속성은 가혹한 화학 환경에서 사용하기에 적합합니다. 코팅은 공격적인 물질에 노출 될 때에도 흑연을 손상으로부터 안전하게 유지합니다.

팁: 화학적 불활성은 화학 처리 및 반도체 제조와 같은 산업에서 신뢰할 수있는 성능을 보장합니다.

흑연에서 SIC 코팅의 실제 고온 적용

반도체 처리 장비

엔지니어는 반도체 처리 장비에서 흑연에서 SIC 코팅을 사용합니다. 이 코팅은 보호합니다 흑연 웨이퍼 감수기, 보트 및 화학 증기 증착 (CVD) 및 에피 택시와 같은 고온 단계 동안의 트레이. 코팅은 공정 가스에서 산화 및 화학 공격을 중단합니다. 이 보호는 흑연을 강력하고 깨끗하게 유지하여 고품질 반도체 웨이퍼를 생성하는 데 도움이됩니다.

참고 : 반도체 제조에서는 깨끗한 표면과 안정적인 성능이 중요합니다. 흑연의 SIC 코팅은 두 가지를 달성하는 데 도움이됩니다.

고온 용광로 구성 요소

제조업체는 가열 요소,지지 막대 및 도가니와 같은 용광로 구성 요소의 흑연의 SIC 코팅에 의존합니다. 이 부분은 극도의 열과 빠른 온도 변화에 직면합니다. SIC 층은 산화 및 열 충격으로부터 흑연을 방적합니다. 이 보호는 용광로 부품의 수명을 연장하고 유지 보수 비용을 줄입니다.

- 퍼니스 연산자는 부품 실패가 줄어 듭니다.

- 생산 라인은 중단없이 더 오래 실행됩니다.

| 요소 | 도전에 직면했다 | SIC 코팅의 이점 |

|---|---|---|

| 가열 요소 | Oxidation | 더 긴 서비스 수명 |

| 지원로드 | 열 충격 | 내구성 향상 |

| 도가니 | 화학적 부식 | Enhanced chemical resistance |

항공우주 및 방위시스템

항공 우주 및 방어 엔지니어는 고온과 가혹한 환경에 노출 된 부품의 흑연에서 SIC 코팅을 선택합니다. 로켓 노즐, 열 방패 및 재입국 차량 부품은이 코팅을 사용합니다. SIC 층은 비행 중에 산화와 침식에 저항합니다. 이 보호는 중요한 부품이 스트레스 하에서 잘 수행되도록합니다.

팁: 신뢰할 수있는 재료는 임무를 안전하고 성공적으로 유지하는 데 도움이됩니다.

핵 반응기 성분

원자로는 매우 높은 온도에서 작동하며 방사선과 부식에 저항하는 재료가 필요합니다. 흑연의 SIC 코팅은 연료로드, 반사기 및 구조 지지대와 같은 코어 구성 요소를 보호합니다. 코팅은 반응기 냉각제로부터 산화 및 화학 공격을 방지합니다. 이 보호는 원자로의 무결성을 유지하는 데 도움이되며 안전하고 장기적인 작동을 지원합니다.

- 흑연의 SIC 코팅은 원자력 환경에서 안전성을 향상시킵니다.

- 운영자는 입증 된 성능을 위해이 코팅을 신뢰합니다.

흑연에서 다른 코팅과의 SIC 코팅 비교

SIC 대 TAC (탄탈 룸 카바이드)

엔지니어는 종종 고온 응용 분야의 SIC 및 TAC 코팅을 비교합니다. SiC coatings 강한 산화 저항성을 제공하고 최대 1600 ° C의 온도를 처리하십시오. TAC 코팅은 더 높은 온도, 때로는 2000 ° C 이상을 견딜 수 있습니다. 그러나 TAC는 훨씬 더 비싸고 고르게 적용하기가 더 어려울 수 있습니다. SIC 코팅은 성능과 비용 사이의 균형을 잘 제공합니다. 많은 산업들이 신뢰성과 쉬운 처리로 SIC를 선택합니다.

| 제품정보 | SiC 코팅 | TAC 코팅 |

|---|---|---|

| 최대 온도 (° C) | ~1600 | >2000 |

| Oxidation Resistance | 제품정보 | Good |

| Cost | 제품 설명 | 주요 특징 |

| Ease of Application | Easier | More Difficult |

참고 : SIC 코팅은 종종 TAC의 높은 비용없이 대부분의 산업 요구를 충족시킵니다.

SIC 대 PYC (열분해 탄소)

PYC 코팅은 일부 화학 공격으로부터 흑연을 보호하고 매끄러운 표면을 제공합니다. 그러나 PYC는 SIC뿐만 아니라 산화에 저항하지 않습니다. 고온에서 PYC는 공기 중에 분해 될 수 있습니다. Sic 코팅은 산소를 흑연에서 멀리 떨어 뜨리는 힘든 장벽을 형성합니다. 이로 인해 열과 공기에 노출 된 부품에 대해 SIC가 더 나은 선택이됩니다.

- SIC 코팅은 가혹한 환경에서 더 오래 지속됩니다.

- PYC는 진공 또는 불활성 가스 설정에서 가장 잘 작동합니다.

극한 환경에서의 성능

Sic 코팅은 극한 환경에서 강력한 성능을 보여줍니다. 그들은 고열, 빠른 온도 변화 및 부식성 대기에서 흑연 부품을 보호합니다. TAC는 더 높은 온도를 처리하지만 비용이 많이 듭니다. PYC는 특별한 경우에서 작동하지만 높은 열에서 공기 중에 실패합니다. SIC 코팅은 대부분의 고온 용도에 대한 내구성, 비용 및 보호의 최상의 혼합을 제공합니다.

팁: 대부분의 고온 및 부식성 설정의 경우 흑연의 sic 코팅 최고의 가치와 신뢰성을 제공하십시오.

고온 사용을 위해 흑연에서 SIC 코팅을 선택합니다

응용 프로그램 요구 사항 평가

엔지니어는 각 응용 프로그램의 특정 요구 사항을 검토하여 시작합니다. 최대 작동 온도, 환경 유형 및 화학 물질에 대한 예상 노출을 살펴 봅니다. 일부 산업에는 빠른 온도 변화에 저항하는 부품이 필요합니다. 다른 사람들은 부식성 가스 또는 액체로부터 보호해야합니다. 이러한 요소에 대한 명확한 이해는 엔지니어가 각 작업에 적합한 코팅을 선택하는 데 도움이됩니다.

팁: 코팅을 프로세스에서 항상 가장 까다로운 상태와 일치시킵니다.

코팅 두께 및 증착 방법

코팅의 두께는 성능과 비용에 영향을 미칩니다. 얇은 코팅은 가벼운 부품에 적합합니다. 두꺼운 코팅은 가혹한 환경을 추가로 보호합니다. 엔지니어는 부품의 사용과 직면 한 위험에 따라 최상의 두께를 선택합니다.

Several 증착 방법 존재하다:

- 화학 증기 증착 (CVD) : 조밀 한 균일 한 코팅을 생성합니다.

- 물리 증기 증착 (PVD) : 두께를 잘 제어 할 수 있습니다.

- 팩 시멘테이션 : 크거나 복잡한 모양에 사용됩니다.

| Method | 가장 좋습니다 | 전형적인 두께 |

|---|---|---|

| CVD | 고급 응용 프로그램 | 50–500 μm |

| PVD | 얇고 정확한 코팅 | 1–10 μm |

| 포장 시멘트 | 큰 구성 요소 | 100–1000 μm |

비용 및 장수 고려 사항

비용은 재료 선택에서 큰 역할을합니다. SiC Coatings on Graphite 가격과 장기 가치 사이의 균형을 제공합니다. 더 두꺼운 코팅 및 고급 증착 방법은 선불 비용을 증가시킵니다. 그러나 이러한 옵션은 종종 부품의 서비스 수명을 확장합니다. 대체품이 줄어들고 가동 중지 시간이 적은 시간이 지남에 따라 비용을 절약합니다.

참고 : 품질 코팅에 투자하면 총 운영 비용이 줄어들 수 있습니다.

- 흑연의 SIC 코팅은 고온 및 부식성 환경에서 강력한 보호를 제공합니다.

- 많은 산업들이 중요한 부품을 위해이 코팅을 신뢰합니다.

올바른 코팅을 선택하면 시간이 지남에 따라 안전, 성능 및 비용 절감이 향상됩니다.

FAQ

흑연에서 SIC 코팅을 가장 자주 사용하는 산업은 무엇입니까?

반도체항공 우주 및 원자력 산업은 흑연에 SIC 코팅을 사용합니다. 이 부문에는 고온을 처리하고 부식에 저항하는 재료가 필요합니다.

SIC 코팅은 고온 사용을 얼마나 두껍게해야합니까?

엔지니어는 종종 50 ~ 500 미크론 사이의 코팅을 선택합니다. 두꺼운 코팅은 더 나은 보호를 제공하지만 비용을 증가시킬 수 있습니다.

흑연의 SIC 코팅은 빠른 온도 변화를 견딜 수 있습니까?

- Yes, SIC 코팅은 흑연을 보호합니다 열 충격에서.

- 그들은 부품이 균열없이 갑작스런 가열 또는 냉각에서 살아 남기 위해 도움을줍니다.